Seit fast 70 Jahren werden Cyanacrylate (darunter Ethylcyanacrylat (ECA) und Methoxyethyl-Cyanacrylat (MECA)) mithilfe der Knoevenagel-Reaktion erfolgreich hergestellt. Dieses Verfahren hat als tragende Säule der Klebstoffbranche die Entstehung und Weiterentwicklung vieler Marken gefördert, die heute in der Welt führend sind.

Trotz seines großen Erfolgs unterliegt aber auch dieses Verfahren gewissen Beschränkungen. Ein großer Nachteil besteht darin, dass zwei aufeinanderfolgende Reaktionsschritte notwendig sind: zunächst die Kondensation und dann das thermische Cracken, bei dem lange Molekülketten effektiv in kleinere aufgebrochen werden.

Das erste Verfahren ist zeitaufwendig und verlangt die Verwendung eines Lösungsmittels, was für die Umwelt von Nachteil ist. Das zweite erfordert noch mehr Zeit und verbraucht noch mehr Energie, da die Reaktion nur bei sehr hohen Temperaturen (bis zu 180 °C) stattfinden kann. Außerdem führt es bei den meisten Monomeren nur zu einem niedrigen bis mittleren Ertrag.

Daher suchen die Hersteller schon seit einiger Zeit nach tragfähigen Alternativen, insbesondere solchen, die schneller sind, weniger Energie verbrauchen, weniger Hitze erfordern und nachhaltiger sind. Entscheidend ist auch, dass sie einen höheren Ertrag liefern. Diese Suche führte dazu, dass 2017 das patentierte Verfahren „Crackless“ entwickelt wurde.

Die Crackless-Produktion wurde zuerst vom spanischen Klebstoffunternehmen Afinitica entwickelt, das heute zu Bostik gehört, und überwindet fast alle Hindernisse des historischen Knoevenagel-Verfahrens. Dadurch konnten Unternehmen neue Sofortklebstoffe entwickeln, wie Bostik das im Rahmen seines neuen Sortiments Born2Bond™ Technische Klebstoffe getan hat.

Viele dieser Produkte basieren auf dem Cyanacrylat MECA, das es schon ebenso lange gibt wie ECA, dessen Herstellung mit der Knoevenagel-Reaktion bisher aber zu teuer und komplex war.

Rentable Fertigung neuer Klebstoffe

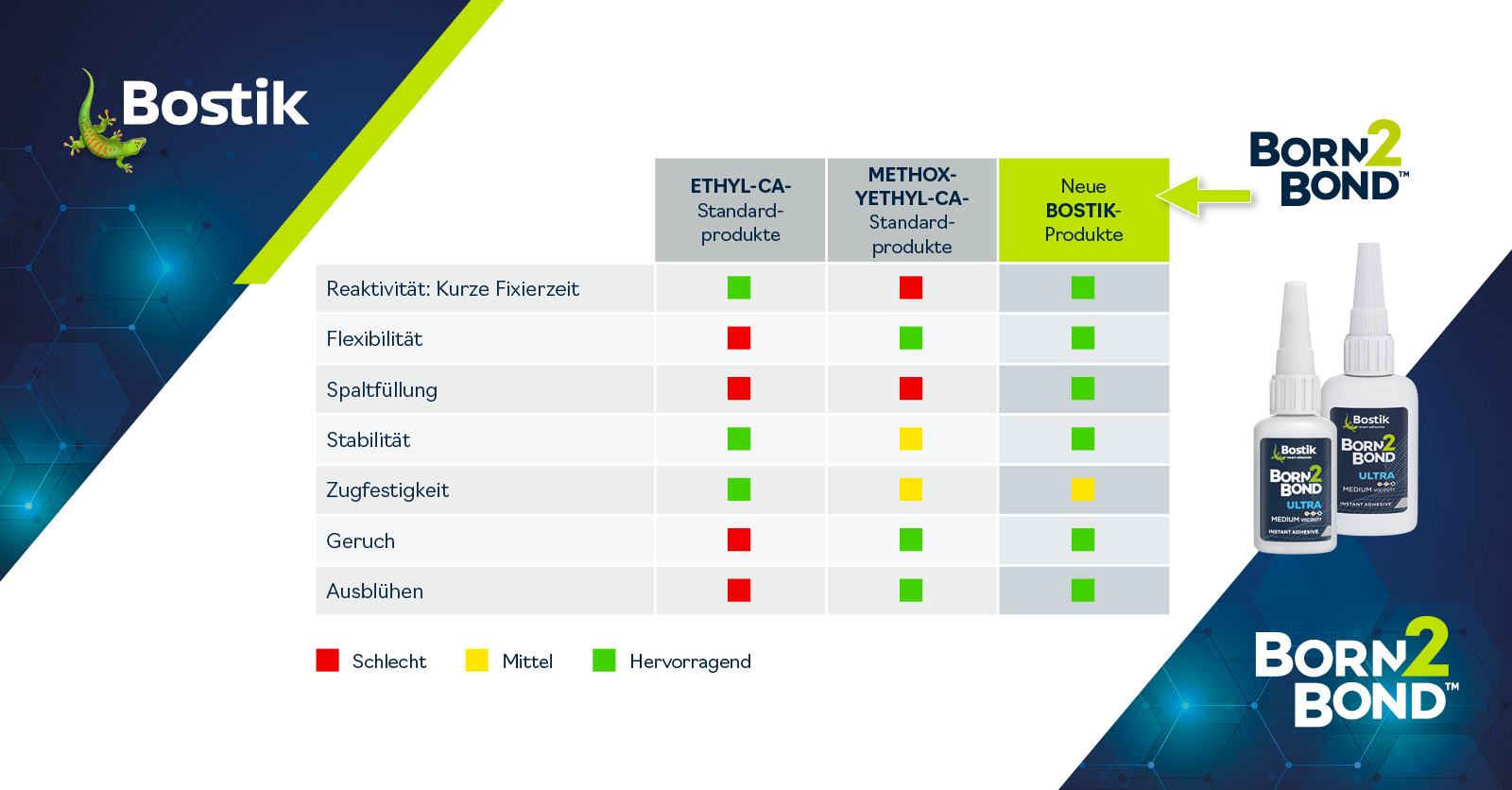

Dank der Weiterführung des Crackless-Verfahrens ist eine rentable Entwicklung neuer Produkte auf MECA-Basis heute möglich. Es ermöglicht die Entwicklung weiterer Klebstoffe auf MECA-Basis mit allen Vorteilen, die solche Produkte mit sich bringen können. Durch ihren schwächeren Geruch sind sie besser/sicherer für Mitarbeiter einer stark ausgelasteten Produktionslinie und verursachen ein geringeres Ausblühen, also ein unansehnliches Nebenprodukt, das bei der Verbindung zweier Bauteile entstehen kann. Dadurch können die Produkte auch in bestimmten hochpreisigen Branchen wie etwa Mode (z. B. Kristall- und Glaselemente) und Verbraucherelektronik zum Einsatz kommen, in denen die Qualität eine wesentliche Rolle spielt.

Und da Crackless deutlich weniger Energie verbraucht als die Knoevenagel-Reaktion, hilft das Verfahren den Unternehmen auch, ihre Nachhaltigkeitsziele zu erreichen.

Crackless macht die Herstellung anderer Cyanacrylate effizienter und nachhaltiger, beispielsweise der Familie von Monomeren, die in der Medizin für die Wundbehandlung verwendet werden.

Dazu gehört Butylcyanacrylat, ein mittelkettiges Cyanacrylat (CA), das als erstes Produkt weithin zum Schließen von Hautwunden eingesetzt wurde. Auch 2-Oktyl-Cyanacrylat (2OCA) gehört dazu, ein längerkettiges CA, das zum langsamen Verschließen von Hautschnitten und Risswunden sowie anstelle von nicht resorbierbarem Nahtmaterial zum primären Verschluss von Hautschnitten im Gesicht verwendet werden kann. Es erzeugt eine tendenziell stärkere Haftung als Butyl-CA (seine volumetrische Bruchfestigkeit ist bis zu vier Mal höher als die von BCA) und ist flexibler. Die kurzkettigen MECA und ECA sind für das Gewebe giftig, Butyl und 2OCA hingegen nicht. Dadurch eröffnet sich eine ganze Welt neuer Möglichkeiten in der medizinischen Behandlung.

Joint-Venture-Entwicklung

Vor Kurzem hat Bostik die Crackless Monomer Company (CMC) ins Leben gerufen, ein Joint Venture mit dem taiwanesischen Chemieunternehmen Cartell. Das Unternehmen hat sich zum Ziel gesetzt, bisher unrentable, aber hoch leistungsfähige Cyanacrylate mithilfe des Crackless-Verfahrens für Kunden in aller Welt erschwinglich und verfügbar zu machen.

Solche bisher unrentablen Produkte können heute nicht nur effizienter und nachhaltiger, sondern auch in industriellem Maßstab gefertigt werden. Es ist nicht so, dass sie bisher unmöglich gewesen wären, aber ihre Produktion mit einem traditionellen Verfahren, zu dem auch das Cracken gehört, war zu unpraktisch.

Es werden aber auch neue Monomere realisiert, die noch nie zuvor verfügbar gewesen sind – mit größeren Fähigkeiten, höherer Flexibilität und mehr Anwendungsbereichen. Sie besitzen bessere Kleb- und Abdeckeigenschaften und ermöglichen den Herstellern die Entwicklung noch besserer technischer Produkte. (Das Sortiment der Born2Bond™-Sofortklebstoffe von Bostik ist dafür ein typisches Beispiel – eine ganze Familie von Klebstoffen, die mit dem Crackless-Verfahren entwickelt wurden und intelligenter, grüner und sicherer sind).

Zu diesem Zweck wird das Potenzial der Cyanacrylate erschlossen, indem weitere Monomere zum bestehenden Portfolio eines Kunden hinzugefügt werden. Dadurch können Hybride aus Epoxid- und Cyanacrylaten entwickelt, aber auch ECA und MECA gemischt werden, um weitere Vorteile bei der Innovation zu erzielen. Es besteht auch die Möglichkeit, die Monomere über den Klebstoffbereich hinaus im 3-D-Druck, in Versiegelungs- und Beschichtungsanwendungen sowie in individuellen Kundenprojekten einzusetzen.

Autor: Dr. Isidro Cobo – R&D and Business Development Manager bei Arkema-Bostik