Há quase 70 anos, fabricam-se os cianoacilatos (como o ECA, etila cianoacrilato, e o MECA, metoxietila cianoacrilato) com bastante sucesso, usando o processo de Knoevenagel. Esse processo é a espinha dorsal da indústria de adesivos, que permitiu o desenvolvimento de muitas das marcas mais importantes do mundo.

Contudo, apesar do sucesso, o processo tem suas limitações. Um aspecto negativo é que requer duas etapas consecutivas de reação: a primeira é a condensação, e a segunda é a rachadura térmica, que quebra as moléculas compridas para deixá-las menores.

A primeira consome tempo e requer o uso de um solvente nocivo para o meio ambiente; a segunda consome ainda mais tempo e muito mais energia, já que são necessárias altas temperaturas (até 180 °C) para ocorrer a reação. Também resulta em produções apenas baixas a moderadas para a maioria dos monômeros.

Há algum tempo, os fabricantes vêm buscando alternativas viáveis, principalmente mais rápidas, que consumam menos energia e calor e que sejam mais sustentáveis. Fundamentalmente, precisam gerar maior rendimento. Essa pesquisa levou ao desenvolvimento do processo patenteado como “Crackless” em 2017.

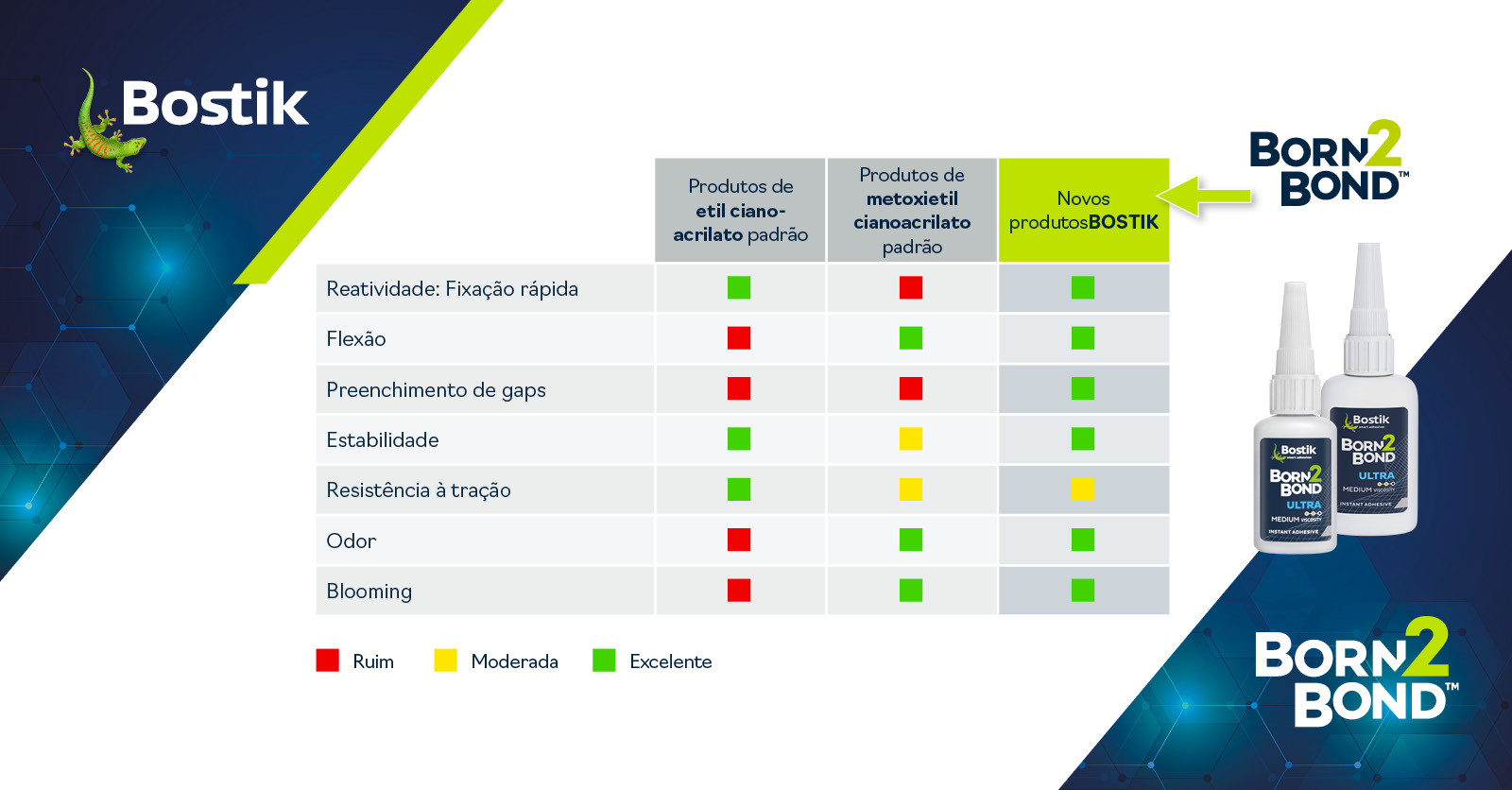

Desenvolvida primeiro pela empresa espanhola de adesivos Afinitica (agora parte da Bostik), a produção Crackless supera praticamente todos os desafios encontrados no processo tradicional de Knoevenagel. Assim, empresas como a Bostik puderam desenvolver novos produtos de adesivos instantâneos como a nova linha de adesivos de engenharia Born2Bond™. Muitos desses produtos são à base de MECA, um cianoacrilato que existe há tanto tempo quanto o ECA, mas era mais caro e difícil de fabricar usando o processo de Knoevenagel.

Fabricação viável de novos adesivos

Agora, graças à evolução do processo Crackless, o desenvolvimento de novos produtos à base de MECA está se tornando viável, permitindo que mais adesivos à base de MECA sejam criados com todas as vantagens que esses produtos têm para oferecer. Geram menos odor, melhorando as condições e a segurança da mão de obra de uma linha de produção bastante agitada, e também menos blooming (embranquecimento dos substratos), um subproduto desagradável que pode aparecer quando duas peças são unidas. Dessa forma, os produtos podem ser usados por indústrias de alto valor, como a moda (ex.: artigos de cristal e vidro) e produtos eletrônicos ao consumidor, nas quais a qualidade é essencial.

E como o Crackless usa muito menos energia do que o processo de Knoevenagel, as empresas também podem atingir as metas de sustentabilidade.

O Crackless permite que outros cianoacrilatos sejam fabricados de maneira mais eficiente e sustentável, incluindo a linha de monômeros usada na indústria médica para tratar ferimentos.

Isso inclui o butilcianoacrilato, um CA de cadeia intermediária que foi produzido inicialmente para fechar feridas cutâneas. Também inclui o 2-octil-cianoacrilato (2OCA), um CA de cadeia mais longa que pode ser usado para fechar lentamente incisões cutâneas e lacerações e para substituir suturas não absorvíveis para o fechamento primário de incisões na pele da face. Ele tende a produzir uma colagem mais forte do que o butilcianoacrilato (tem uma força de ruptura volumétrica quatro vezes maior do que o BCA) e é mais flexível. Enquanto o MECA e o ECA de cadeia curta são tóxicos para o tecido, o butil e o 2OCA não são, o que abre um mundo de possibilidades no tratamento médico.

Desenvolvimento em parceria

Recentemente a Bostik lançou a Crackless Monomer Company (CMC), uma joint venture com a Cartell, empresa química tailandesa. Seu propósito é usar o processo Crackless para tornar os cianoacrilatos de alta performance previamente inviáveis mais acessíveis e disponíveis aos clientes do mundo todo.

Agora, esses produtos antes “inviáveis” podem não só ser fabricados de maneira mais eficiente e sustentável, mas também em escala industrial. Não que antes não fosse possível fazer isso, mas a produção por meio de um processo tradicional que envolvia rachaduras (cracking) era bastante impraticável.

Também estão fabricando-se novos monômeros que nunca estiveram disponíveis antes, com maior capacidade, flexibilidade e aplicação. Têm melhores propriedades de adesão, capacidade de revestimento e permitem aos fabricantes desenvolverem ainda melhores produtos de engenharia. A linha de adesivos instantâneos Born2Bond™ da Bostik é um desses exemplos, uma linha de adesivos mais inteligentes, ecológicos e seguros, desenvolvidos aplicando o processo Crackless).

Para isso, o poder os cianoacrilatos está sendo descoberto, acrescentando monômetros a um portfólio existente para os clientes, permitindo o desenvolvimento de híbridos de epoxi e cianoacrilatos, mas também que o ECA e o MECA sejam misturados para favorecer ainda mais as inovações. Também há espaço para usar monômeros além dos adesivos, no âmbito da impressão 3D, vedação e revestimentos, além de projetos personalizados de clientes.

Autor: Ph.D. Isidro Cobo – gerente de desenvolvimento de negócios e P+D na Arkema-Bostik